Thông tin sản phẩm

Gia công hàn: phương pháp, ưu nhược điểm và những lưu ý quan trọng

Trong lĩnh vực cơ khí chế tạo, gia công hàn đóng vai trò đặc biệt quan trọng, góp phần tạo nên kết cấu vững chắc cho các sản phẩm. Với sự phát triển của công nghệ hiện đại, các phương pháp hàn ngày càng đa dạng, đáp ứng yêu cầu kỹ thuật trong chế tạo và sản xuất công nghiệp. Bài viết này sẽ giúp bạn hiểu rõ hơn về khái niệm, các phương pháp phổ biến, ưu – nhược điểm và những lưu ý quan trọng khi hàn kim loại.

Gia công hàn cắt kim loại là gì?

Gia công hàn là quá trình kết nối hai hoặc nhiều chi tiết kim loại bằng cách nung nóng, sử dụng áp lực hoặc kết hợp cả hai yếu tố, có thể kèm theo vật liệu phụ như que hàn hay dây hàn. Khi kim loại nóng chảy và nguội đi, chúng tạo thành một mối nối chắc chắn (gọi là mối hàn) giúp liên kết các chi tiết một cách bền vững và liền mạch.

Trong khi đó, gia công hàn cắt kim loại là thuật ngữ dùng để chỉ các công đoạn hàn và cắt kim loại, phục vụ cho việc tạo hình, nối ghép hoặc tháo rời các chi tiết trong quá trình sản xuất. Nếu như hàn giúp liên kết thì cắt đóng vai trò tạo biên dạng chính xác cho từng bộ phận, đảm bảo sự khớp nối hoàn hảo trong sản phẩm hoàn chỉnh.

Ứng dụng của gia công hàn ngày càng trở nên phổ biến, đóng vai trò quan trọng trong nhiều lĩnh vực công nghiệp như: sản xuất ô tô, thiết bị máy móc, xây dựng, đóng tàu và điện – điện tử… Nhờ khả năng tạo liên kết chắc chắn và linh hoạt với nhiều loại vật liệu, công nghệ hàn giúp tối ưu hiệu suất sản xuất và đảm bảo chất lượng sản phẩm.

Ưu và nhược điểm của gia công hàn

Với sự phát triển của công nghệ, ngày nay, các doanh nghiệp đã tích hợp nhiều kỹ thuật gia công cơ khí hàn. Mỗi phương pháp có ưu và nhược điểm riêng về độ chính xác, năng suất và tính thẩm mỹ.

Ưu điểm:

– Liên kết chắc chắn và bền bỉ: Mối hàn thường có độ bền cơ học cao, thậm chí có thể tương đương hoặc vượt qua độ bền của vật liệu gốc.

– Tối ưu chi phí: So với các phương pháp ghép nối cơ khí khác, hàn giúp tiết kiệm vật tư, giảm chi phí sản xuất.

– Linh hoạt: Phù hợp với đa dạng hình dạng, kích thước và vật liệu khác nhau.

– Tăng tính thẩm mỹ: Với các công nghệ hiện đại như gia công hàn laser, mối hàn có độ chính xác cao, đường hàn mịn đẹp, ít biến dạng.

Nhược điểm:

– Yêu cầu kỹ thuật cao: Chất lượng mối hàn phụ thuộc nhiều vào tay nghề thợ hàn và điều kiện thực hiện.

– Nguy cơ cong vênh: Trong một số trường hợp, nhiệt độ cao trong quá trình hàn có thể gây biến dạng chi tiết kim loại.

– Khó kiểm tra lỗi bên trong: Các khuyết tật như nứt, rỗ khí, xỉ hàn thường khó quan sát bằng mắt thường, cần đến thiết bị kiểm tra chuyên dụng.

Các phương pháp gia công hàn

Với sự phát triển nhanh chóng của công nghệ cơ khí, gia công hàn có thể được thực hiện bằng nhiều phương pháp khác nhau, tùy thuộc vào loại vật liệu, độ dày, hình dạng chi tiết và yêu cầu kỹ thuật của sản phẩm. Dưới đây là một số kỹ thuật gia công phổ biến nhất.

1. Hàn hồ quang tay

Hàn hồ quang tay sử dụng que hàn có lớp thuốc bọc, tạo ra hồ quang điện. Khi tiếp xúc với vật liệu, nhiệt sinh ra sẽ làm nóng chảy kim loại, tạo nên mối hàn.

Chính vì thế, phương pháp này còn có tên là hàn que. Đây là kỹ thuật truyền thống, phù hợp với gia công hàn sắt ở môi trường ngoài trời, nơi khó sử dụng các thiết bị phức tạp.

Ưu điểm: Thiết bị đơn giản, chi phí thấp, dễ vận hành.

Nhược điểm: Năng suất thấp, chất lượng mối hàn phụ thuộc tay nghề thợ hàn.

2. Hàn MIG/MAG

Đây là kỹ thuật hàn bán tự động hoặc tự động, sử dụng dây hàn liên tục được cấp qua súng hàn và bảo vệ bằng khí trơ (MIG) hoặc khí hoạt tính (MAG). Phương pháp này thường được dùng trong gia công hàn các kim loại sắt, thép hợp kim, nhôm…

Ưu điểm: Tốc độ nhanh, mối hàn ổn định, ít xỉ, thích hợp cho sản xuất hàng loạt.

Nhược điểm: Đòi hỏi môi trường làm việc không có gió mạnh, cần hệ thống cấp khí.

3. Hàn TIG (hàn hồ quang bằng điện cực không nóng chảy)

Hàn TIG sử dụng điện cực không nóng chảy kết hợp với khí bảo vệ argon để tạo ra mối hàn chất lượng cao, chính xác. Kỹ thuật hàn TIG đặc biệt phù hợp khi gia công các vật liệu mỏng như inox, nhôm.

Ưu điểm: Mối hàn tinh xảo, không cần xử lý sau hàn nhiều.

Nhược điểm: Tốc độ chậm, yêu cầu kỹ năng cao, chi phí vận hành cao hơn hàn MIG.

4. Gia công hàn laser

Gia công hàn laser là công nghệ tiên tiến sử dụng chùm tia laser năng lượng cao để làm nóng chảy và liên kết các bề mặt kim loại. Kỹ thuật này đặc biệt phù hợp với các chi tiết siêu nhỏ, cần độ chính xác cực cao như trong ngành y tế, điện tử, ô tô, hàng không.

Ưu điểm:

– Hàn nhanh, chính xác, đường hàn hẹp và đẹp.

– Ít sinh nhiệt, hạn chế biến dạng chi tiết.

– Có thể hàn ở những khu vực khó tiếp cận hoặc vật liệu mỏng, nhạy cảm với nhiệt.

Nhược điểm: Chi phí đầu tư thiết bị lớn, yêu cầu môi trường làm việc tiêu chuẩn và kỹ sư điều khiển có chuyên môn cao.

5. Hàn điểm và hàn ma sát

Hai kỹ thuật này được sử dụng phổ biến trong sản xuất tự động, đặc biệt trong ngành ô tô, hàng không vũ trụ… Hàn điểm (spot welding) tạo mối nối tại các vị trí tiếp xúc, trong khi hàn ma sát (friction welding) tận dụng ma sát giữa hai bề mặt để tạo nhiệt và kết dính.

Một số lưu ý khi gia công hàn kim loại

Để đảm bảo chất lượng sản phẩm và độ an toàn khi gia công, cần lưu ý các yếu tố sau trong quá trình hàn.

1. Lựa chọn phương pháp hàn phù hợp

Không phải phương pháp gia công hàn nào cũng phù hợp với mọi vật liệu. Tùy vào từng loại vật liệu, độ dày, yêu cầu thẩm mỹ và chi phí, cần cân nhắc kỹ lưỡng để chọn kỹ thuật hàn tối ưu. Ví dụ:

– Gia công hàn sắt thông thường có thể dùng hàn MIG, MAG hoặc hàn que.

– Với vật liệu mỏng hoặc yêu cầu thẩm mỹ cao, nên sử dụng hàn TIG hoặc gia công hàn laser.

– Trong sản xuất hàng loạt, robot hàn tự động và hàn điểm có thể tối ưu chi phí và chất lượng.

– Việc chọn sai phương pháp có thể dẫn đến nứt mối hàn, biến dạng vật liệu hoặc hỏng hóc sản phẩm.

2. Chuẩn bị bề mặt vật liệu kỹ lưỡng

Trước khi gia công hàn, cần làm sạch hoàn toàn bề mặt tiếp xúc khỏi dầu mỡ, rỉ sét, sơn hoặc bụi bẩn. Các tạp chất này có thể ảnh hưởng đến chất lượng mối hàn, gây rỗ khí hoặc giảm độ bám dính.

3. Kiểm soát nhiệt độ và biến dạng

Do nhiệt sinh ra trong quá trình hàn rất lớn, vật liệu dễ bị cong vênh hoặc ứng suất dư sau khi nguội nên cần thực hiện hàn theo trình tự hợp lý, sử dụng gá đỡ chính xác và kiểm soát nhiệt độ từng bước. Đối với các chi tiết có độ dày lớn, có thể cần hàn mồi hoặc hàn nhiều lớp để giảm chênh lệch nhiệt độ.

4. Đảm bảo an toàn lao động

Gia công hàn kim loại phát sinh nhiệt độ cao, tia hồ quang, khói hàn độc hại và tiếng ồn lớn. Người thợ hàn cần được trang bị đầy đủ bảo hộ: kính hàn, mặt nạ hàn tự động, găng tay chịu nhiệt, áo dày chống cháy… Ngoài ra, nơi làm việc cần được thông gió tốt để giảm nguy cơ hít phải khí độc hại.

5. Kiểm tra chất lượng mối hàn sau gia công

Để đảm bảo mối hàn đạt yêu cầu kỹ thuật và an toàn, cần kiểm tra bằng các phương pháp không phá hủy (NDT) như:

– Siêu âm (UT): kiểm tra khuyết tật trong lòng mối hàn.

– Chụp X-quang (RT): phát hiện rỗ khí, nứt hoặc xỉ hàn.

– Từ tính (MT): dùng cho vật liệu nhiễm từ để phát hiện nứt bề mặt.

Việc kiểm tra giúp phát hiện lỗi sớm và giảm thiểu rủi ro trong quá trình sử dụng sản phẩm.

THACO INDUSTRIES – Đơn vị gia công hàn công nghiệp uy tín, ứng dụng công nghệ hiện đại

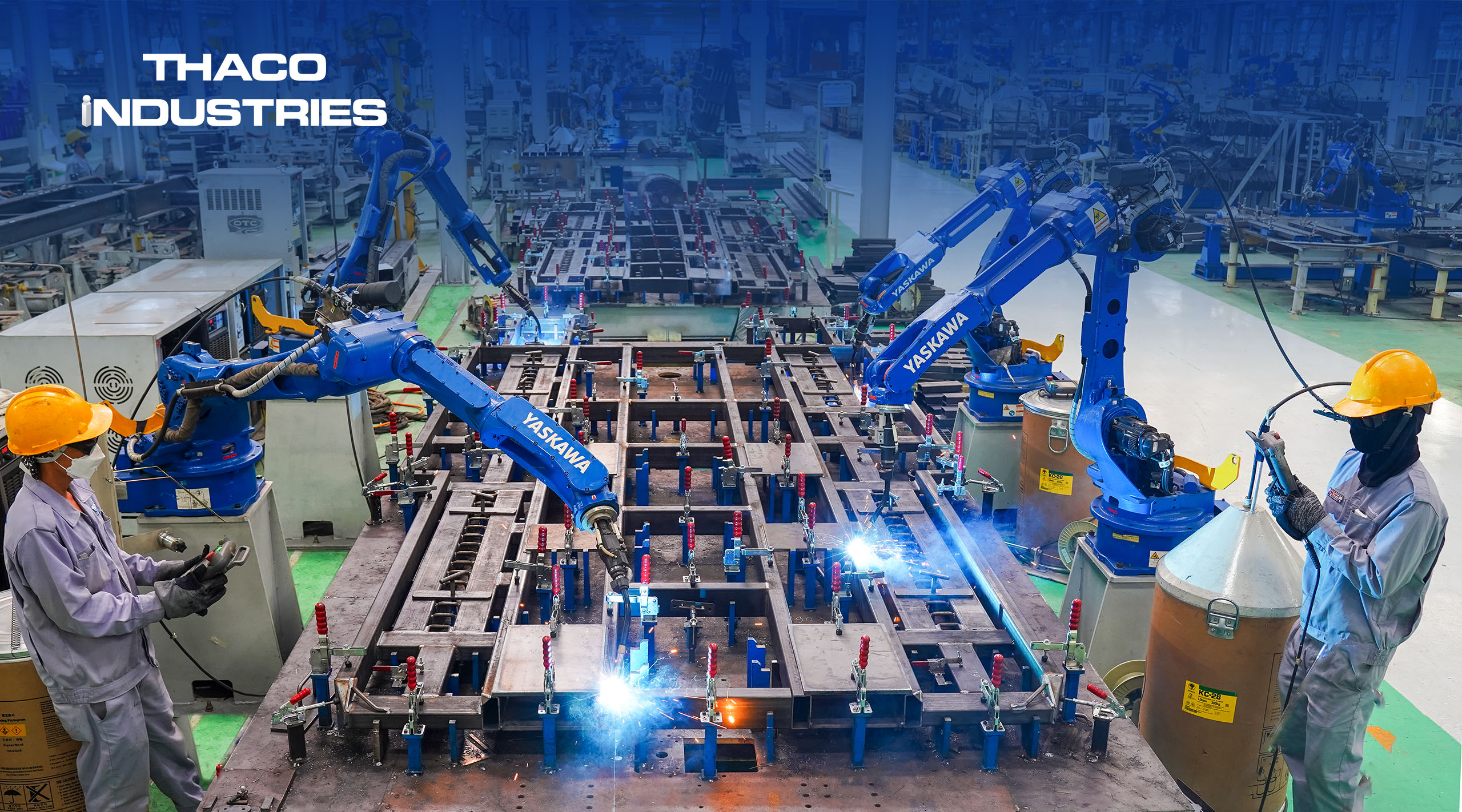

Là Tập đoàn hàng đầu Việt Nam về cơ khí chế tạo và công nghiệp hỗ trợ, THACO INDUSTRIES chú trọng đầu tư công nghệ hiện đại nhằm mang đến các sản phẩm với chất lượng vượt trội, đáp ứng yêu cầu của khách hàng tại thị trường trong nước và quốc tế.

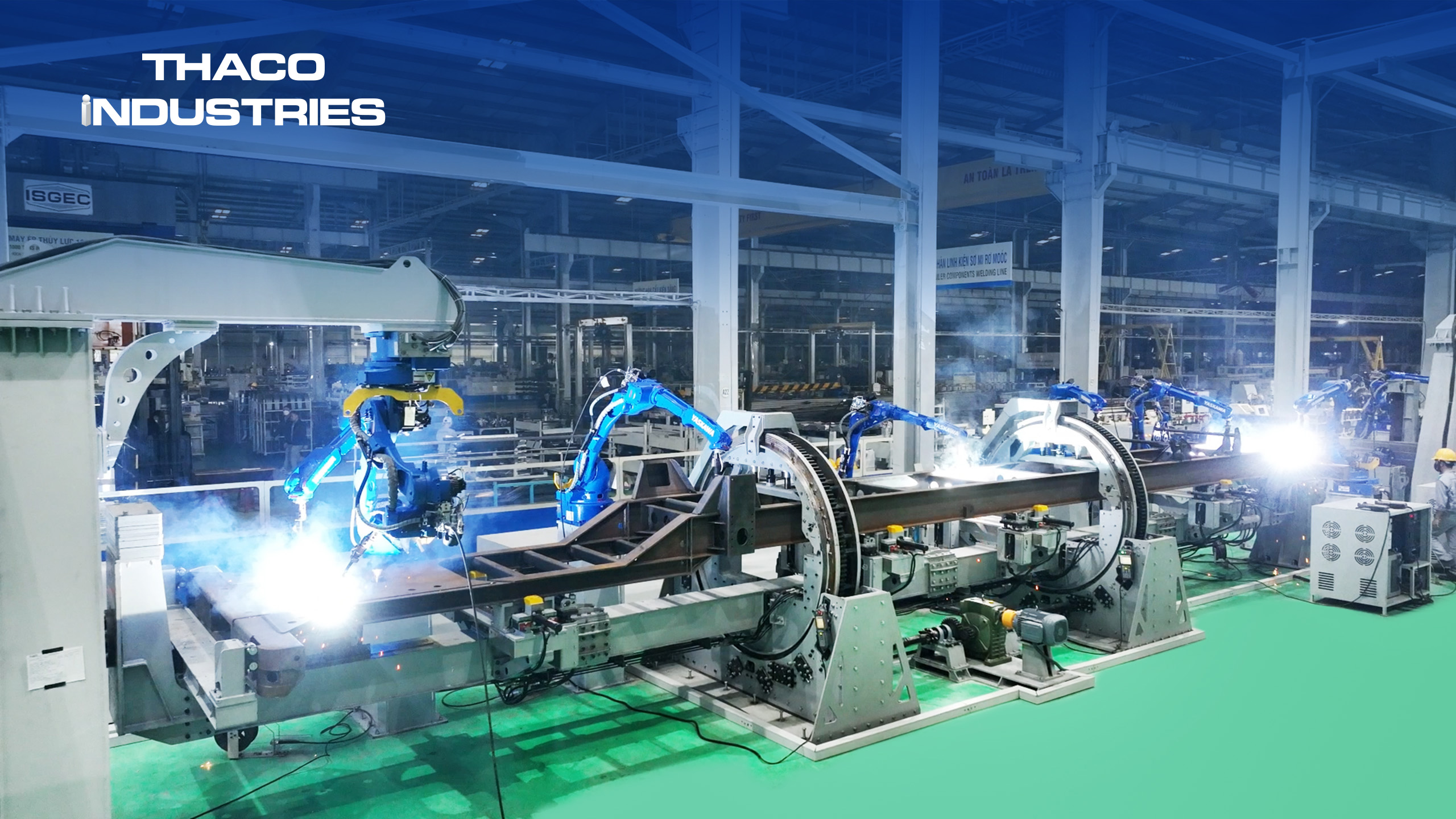

Với công đoạn gia công hàn, THACO INDUSTRIES ứng dụng hàn robot kết hợp máy móc thiết bị và hàn tay. Do đó, tập đoàn có khả năng thực hiện nhiều phương pháp hàn, phù hợp với từng loại vật liệu và yêu cầu kỹ thuật của sản phẩm.

Hiện nay, THACO INDUSTRIES vận hành gần 200 robot hàn tự động cùng hệ thống máy móc chuyên dụng như: máy hàn cổng, máy hàn đính, máy hàn 3 trong 1 (gá – hàn – nén)… cho phép thực hiện chính xác các mối hàn có độ khó cao, từ chi tiết nhỏ đến kết cấu lớn và siêu lớn.

Cùng với nền tảng công nghệ, THACO INDUSTRIES sở hữu đội ngũ hơn 1.000 công nhân hàn lành nghề, đạt các chứng chỉ quốc tế từ 1F đến 5F và từ 3G đến 6G. Tập đoàn đặc biệt chú trọng đến công tác đào tạo, kiểm tra và đánh giá tay nghề định kỳ nhằm duy trì chất lượng nhân sự ổn định và đảm bảo năng lực thực hiện các mối hàn có yêu cầu kỹ thuật khắt khe.

Quy trình hàn tại THACO INDUSTRIES được kiểm soát chặt chẽ theo các tiêu chuẩn quốc tế như AWS D1.6:2017, AWS D1.1:2020, EN ISO 9606-1, đồng thời linh hoạt điều chỉnh theo yêu cầu riêng biệt của từng khách hàng và dự án.

Nếu bạn đang tìm kiếm đơn vị gia công hàn uy tín, công nghệ hiện đại, quy mô lớn, liên hệ ngay với THACO INDUSTRIES để được tư vấn giải pháp tối ưu. Chúng tôi sẵn sàng đồng hành cùng bạn triển khai các dự án cơ khí chế tạo chất lượng cao.